Eigner: Martin Bersuch

Hersteller: Eigenbau

Baujahr: 2014 - 2019

Maßstab: 1 : 14

Länge: 705 mm

Breite: 273 mm

Höhe: 273 mm

Gewicht: 8728g

Nutzlast: 15000g

Nutzlastfaktor: 1,7

Besonderheiten:

Es war im September 2014, Ralf und Frank scharwenzelten über die mini-Bauma im Technik-Museum-Sinsheim. An einem der Verkaufsständen fanden sie einen alten Muldenkipper des amerikanischen Herstellers Euclid im Maßstab 1:87. In hässlichem grün, vorne schmal und kleinere Reifen, hinten breiter und grössere Reifen als vorn. Auf den Markt kam das Original im Jahr 1962, angetrieben von einem Cummins V12 mit 525 PS. Die Nutzlast betrug damals atemberaubende 45 t, was in der heutigen Zeit nahezu lächerlich wirkt. Aber man darf dabei nicht vergessen, das die Fahrzeuge auf einen LKW-Rahmen aufbauten und nicht wie heutige Muldenkipper auf ausgeklügelten speziellen Rahmen.

Nun hatte Ralf ja schon einmal drei Muldenkipper im Alleingang gebaut, aber eine modernere Version. Die Idee der beiden war, dieses eigentümliche Modell mit der bewährten Technik der "alten" vorhandenen Kipper in einem neuen Modell zu verbinden. Also wurde das kleine Modell gekauft.

Gerade an dem Punkt kam Martin dazu. Warum nicht drei Kipper bauen?! Abends beim Essen ein kleines Brainstorming zu dem Thema und der vierte Interessent (Jörn) kam dazu.

So kamen die ersten Punkte ins Lastenheft. Um die Kosten möglichst klein zu halten, sollten die Reifen vorne und hinten gleich sein und Standartgetriebemotoren für Antrieb und Kippspindel verwendet werden.

Aufbauten und Mulde sollten wieder aus Polystyrol gebaut werden, die tragenden Teile aus Aluminium, bzw. Messing und Stahl.

Bei einer der nächsten Versammlung kam dann der fünfte Kipper dazu, denn Manni hat zwar Radlader, aber nichts um den Dreck wegzufahren.

Allerdings sollte die Arbeit aufgeteilt werden, schließlich ist der Bau ein Haufen Arbeit.

Die Federführung, Rahmen, Achsen übernahm Ralf in der Niederlassung Altenessen.

Die Felgen sollten in der Niederlassung Wulfen von Jörn (Herstellung) und Martin (Planung, Zeichnung, Herstellung) realisiert werden.

Sobald die Teile auf eigenen "Füssen" stehen, sollen sie in Wulfen mit der Kippspindel, Elektrik ect. weitergebaut werden.

Gleichzeitig sollen in der Niederlassung Borken-Burlo die Aufbauten entstehen.

Ein kleines Problem kam noch dazu, da es kaum Bilder, Unterlagen und keine Zeichnungen über den R 45 gibt (zumindest haben wir nichts gefunden). Auch in den wenigen Büchern am Markt ist kaum etwas zu finden. Hat aber auch den Vorteil, das wir etwas "künstlerische Freiheit" beim Bau haben. Daher auch unsere Bezeichnung R 45/50X. Der Nachfolger des R 45, der R 50 hatte gleich grosse Reifen und war auch nicht mehr so unterschiedlich breit vorn und hinten und sah auch etwas "moderner" aus.

Das "X" steht natürlich für X-Treeem...

Ein paar Bilder aus Altenessen haben wir auch, leider nicht aus der Produktion (es geht auch nicht alles). Aber seit die Rahmen in Wulfen stehen, werden regelmässig Fotos gemacht.

Anfang 2016 - 1. Juli 2016

In Altenessen wurde fleissig geplant, gezeichnet, Material bestellt und zerspant, gebohrt, geflucht, Gewinde geschnitten, eingepasst, gemacht und getan...

Hier die Resultate:

Die nackten Rahmen. Die fertigen Achsen noch ohne Schmierung (gibts erst nach dem lacken).

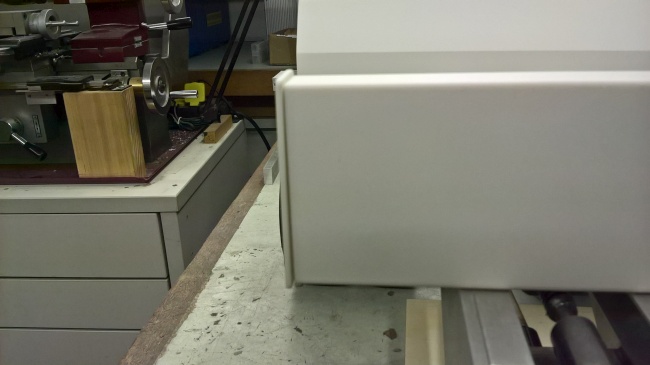

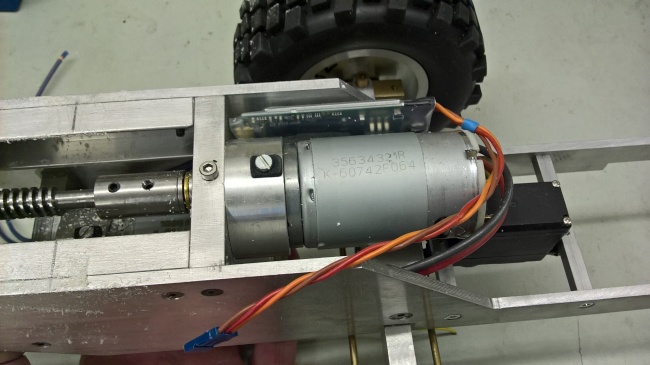

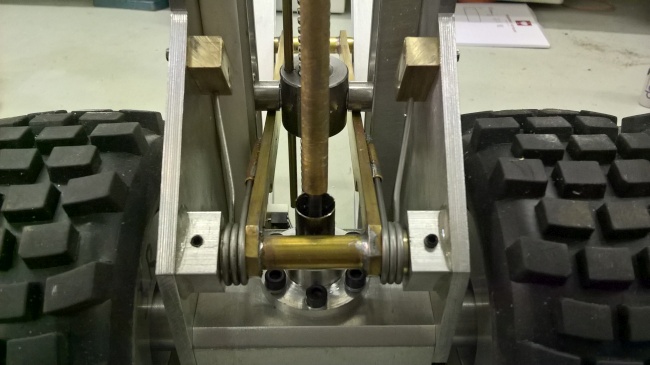

Das Innenleben der Antriebsachse.

Die Vorderachse, rechts eingebaut in die Pendelaufhängung..

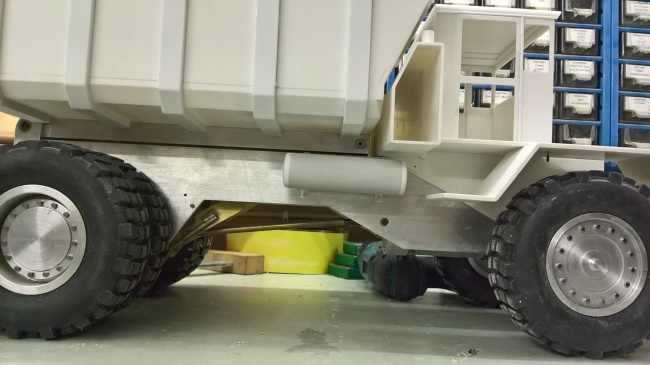

Die eingebaute Hinterachse und der Rahmen von unten mit eingebauten Achsen.

6. August 2016

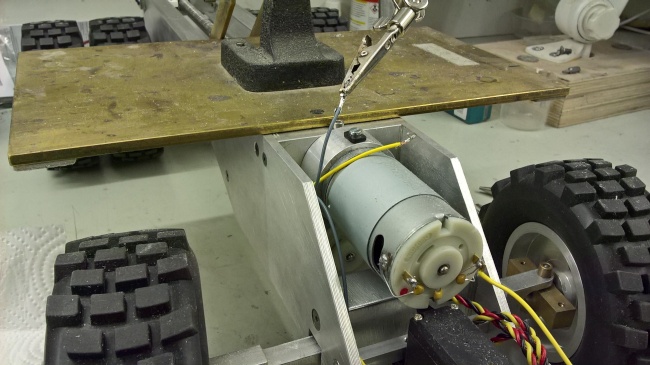

Nachdem Ralf das erste Fahrgestell fertig hatte, haben wir den Antrieb im Baggerdrom getestet. Hier sind die ersten Bilder entstanden.

Als Ballast haben wir dann kurzerhand Waschbetonplatten der Größe 600 x 600 mm aufgeladen. Gewicht? So um die 30 kg (???)... Die hinteren Reifen fingen schon an zu walken...

Nach ca. 40 Minuten Transport der Platten von einer Ecke zur anderen (mit Leerfahrten natürlich), war der Motor recht heiss, der Akku fast leer und der Antrieb freigegeben für die Serie.

21. August 2016

Die Chassis sind fahrfertig. Jetzt sind vier Stück in die Niederlassung Wulfen verlegt worden, wo erstmal die Felgen vervollständigt werden.

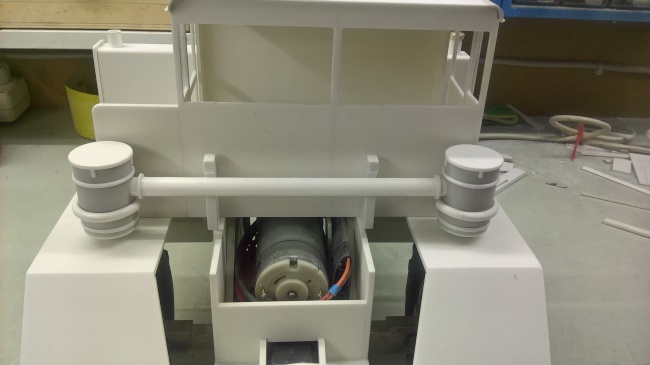

Auch einige Aufbauten wie Tanks, Luftkessel, Mulde, Elektrik und die Kippmechanik werden hier hergestellt und montiert.

vorne Felgen made in Wulfen. hinten

28. August 2016

Ortswechsel. Ein Chassis ist in die Niederlassung Burlo gekommen; hier werden der vordere Teil des Modells wie Motorhaube samt Kühler, Fahrerhaus mit Inneneinrichtung und der Motor gebaut.

Denn auch bei unserem Euclid soll der Motorraum offen bleiben. .

Bei einem mehrstündigem Brainstorming (Frank und Martin) wurden diverse Schablonen angefertigt, wichtige Maße festgelegt wurde die weitere Produktion besprochen.

Hier das 1:87er Modell als Vorlage. Einige wenige Bilder, die wir im Netz gefunden haben, helfen uns auch weiter.

Da wir das Urheberrecht ernst nehmen, sind sie hier nicht eingestellt.

30. August 2016

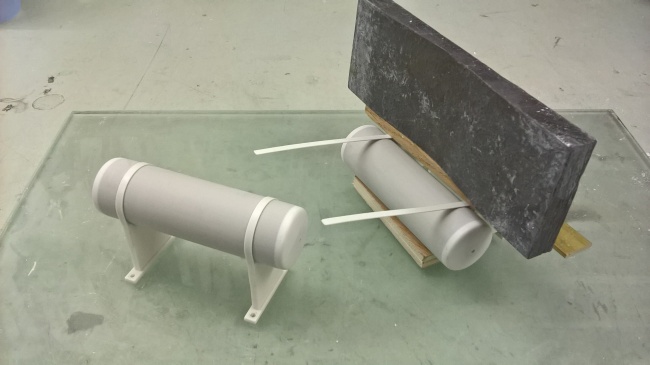

Niederlassung Wulfen. Die Kippschere und Spindel sind fertig für die erste Montage.

Hier kommt die Hupe hin. Erste Sitzprobe für den Tank. Den haben wir für unseren "Standartakku" etwas vergrößert.

1. - 15. September

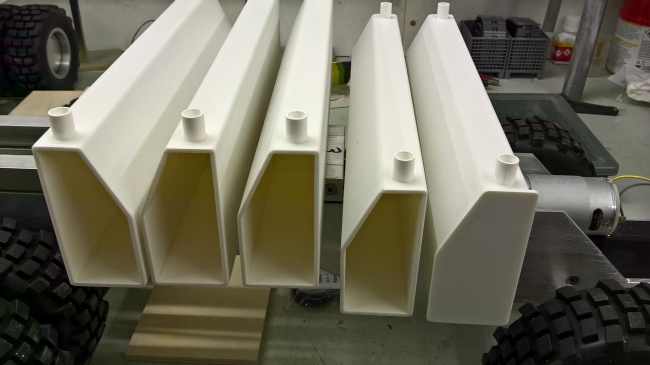

Alle zu dem Zeitpunkt in Wulfen stehende Chassis: Nr. 1 (Ralf), Nr. 3 (Martin), Nr. 4 (Jörn), Nr. 5 (Manfred). Rechts der fertige Scherenmitnehmer.

19. September 2016

Die Tankproduktion läuft!

24. September 2016

In der Niederlassung Burlo stehen Werksferien an. Also wird die Nr. 4 (Frank) nach Wulfen transportiert, damit auch dieses Chassis mit der Kippmechanik usw. weitergebaut werden kann.

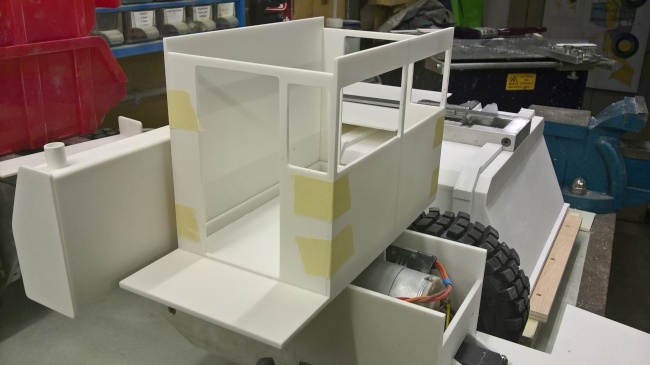

Das Fahrerhaus ist erst der Prototyp, um zu sehen, ob die Prortionen passen und die anderen

Komponenten anzupassen. Nach unseren Bildern sind z.B. die Türen etwas anders.

Aber sonst sieht das schon recht gut aus.

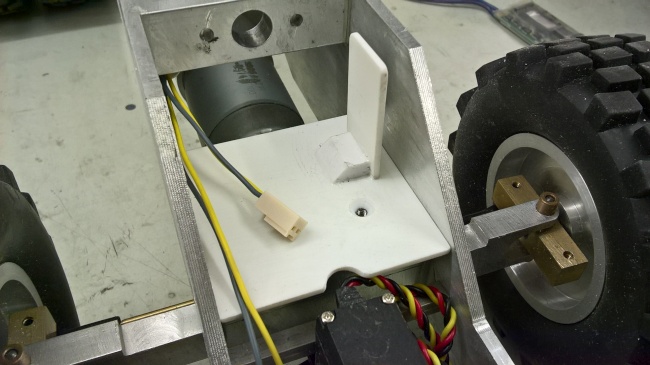

Hier links unten, "Anprobe" für den S22 (Fahrtregler Fahrmotor). Da könnte er hinkommen,

nah am Motor (der Fahrmotor sitzt unter dem im Bild sichtbaren Motor).

26.- 30. September 2016

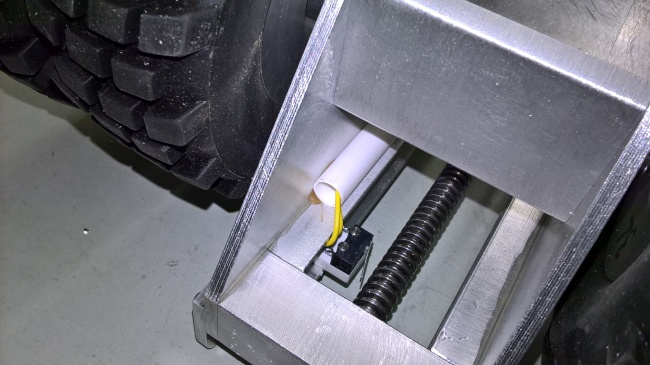

Die Schalter für die Endabschaltung sind da. Jetzt kann die Elektrik für die Kippfunktion installiert und die Mechanik getestet werden.

Von unten: Kabelkanal, nicht nur für die Endschalter.

Euclid R45/50X Teil 1 2014-2016

1. Oktober 2016

Bei den ersten Euclid R35 ist die Mulde beim Abkippen den letzten Rest unkontrolliert bis in den Anschlag gefallen, da die Schere bei mehr als 90° keine Führung mehr hat.

Deshalb wurde eine Lösung gesucht, um das "Klack" zu minimieren oder ganz auszuschließen. Daher diese Federn zwischen Rahmen und Kippschere.

Bei den ersten Tests funktionierte das sehr gut, aber es existiert noch keine Mulde.

9. Oktober

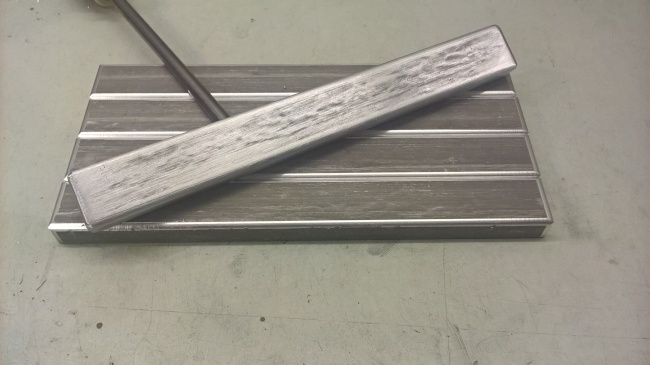

Aller Laster Anfang: Die Stossstange. Da noch Material fehlt um mit der Kippmechanik weiter zu machen, wird hier weitergebaut.

Eigentlich wird die Stossstange aus einem U-Profil geformt, aber aus Vollmaterial ist das einfacher und stabiler. Rechts die erste Anpassprobe.

11. Oktober 16. Oktober

Die Kanten sind gerundet (R2), jetzt noch das Zugmaul. Auch unsere Modelle bleiben mal stecken und müssen aus dem Dreck gezogen werden. Rechts fertig montiert.

15. Oktober

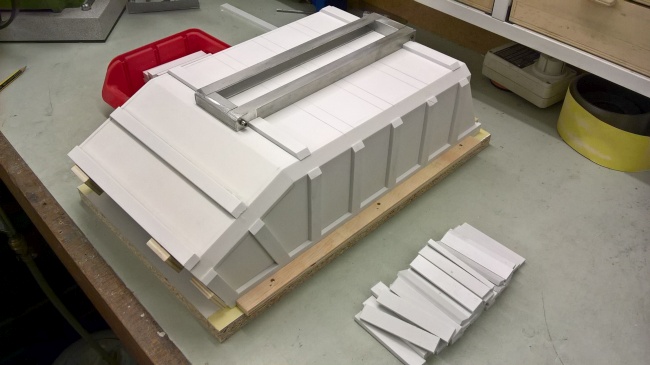

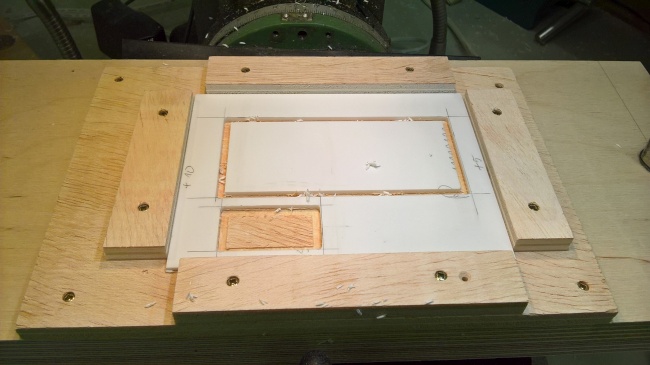

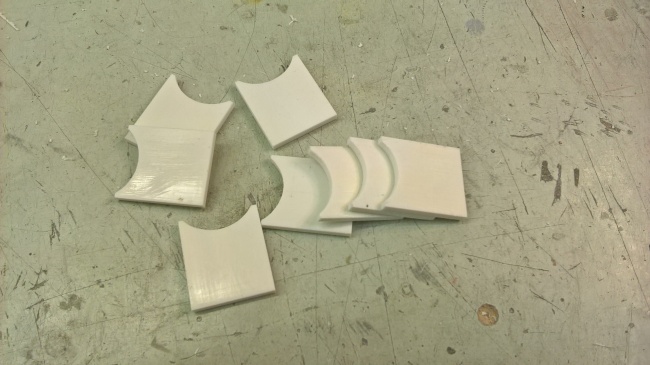

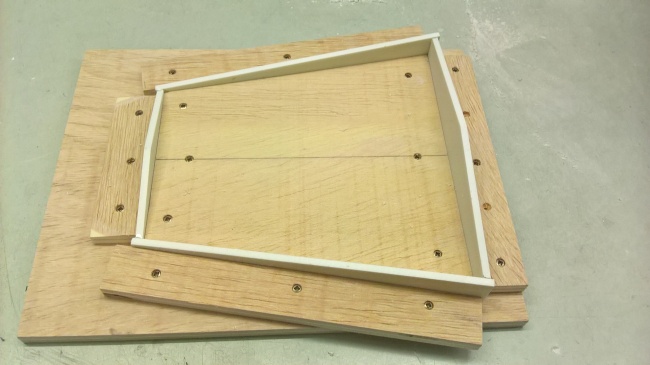

Endlich geht's an die Mulde. Da sie recht aufwändig ist mit vielen Schrägen und Abkantungen, wurde eine Negativform hergestellt.

Auch um alle Mulden gleich hinzubekommen. Rechts die fünf Mulden in Einzelteilen, ca. 1,5 m² (!!!) Material.

16. Oktober

Die erste Mulde nimmt Gestalt an. Es gibt hier und da noch kleine Schwierigkeiten, aber alles kein Problem.

Schritt Eins ist geschafft. Stellprobe mit Tank... alles passt!

22. + 23. Oktober

Die fünf Mulden sind verklebt, jetzt kommt der mühsame Teil: Sauber verschleifen und die Verrippung aufkleben.

Aber wir haben einen kleinen Test gemacht, um zu sehen, ob Ralf's Radlader mit der Bordwandhöhe klar kommt.

Schließlich sind die neuen alten Euclid 35 mm höher.

27. Oktober

Nach dem erfolgreichen Beladungstest können die fünf Mulden weiter gebaut werden. So werden knapp 4 m Verrippung aufgeklebt, pro Mulde wohlgemerkt. Das heisst, 8 m Kanten glatt schleifen, Kanten leicht abrunden und 4 m Kleber auftragen. Zeitaufwand für den Bau einer Mulde ohne das Schutzdach für das Fahrerhaus ca. 10 Stunden!

Theoretisch wäre es möglich die Verrippung auf Gehrung zu schneiden und zu verkleben.

Aber so genau (hier gehts um zehntel Millimeter) können wir auch nicht arbeiten, zumindest nicht beim Muldenbau.

Außerdem haben wir mit der anderen Variante mehr Klebefläche, das zählt mehr.

Denn die Verrippung macht 50 % der Stabilität der Mulde aus.

29. Oktober

Es ziemlich langweilig immer nur an den Mulden zu arbeiten, außerdem sollte der Kleber 12 Stunden aushärten bis zum verschleifen.

Also bleibt eine mMenge Zeit, sich anderen Teilen zu widmen. Zum Beispiel der Elektrik und Elektronik.

Kabel und Stecker anlöten, Halter für Fahrtregler konstruieren...

4. November

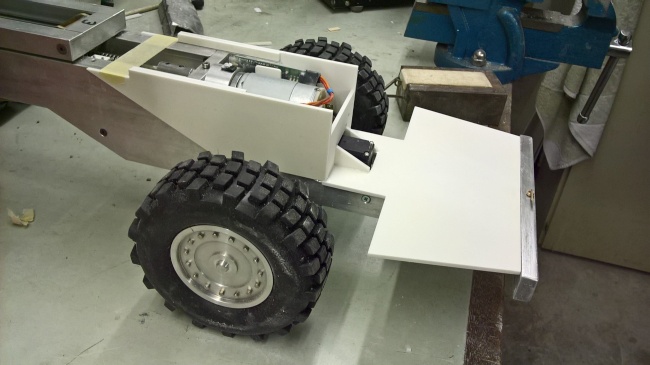

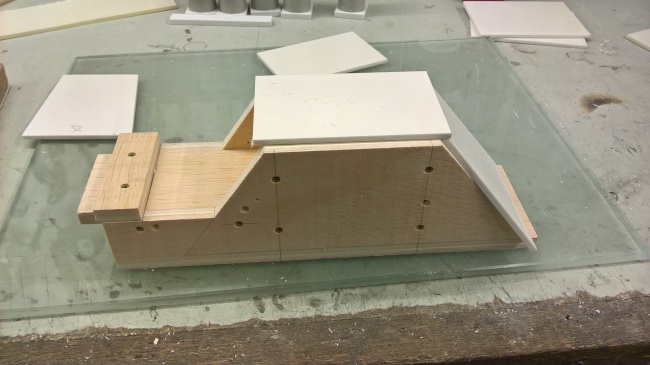

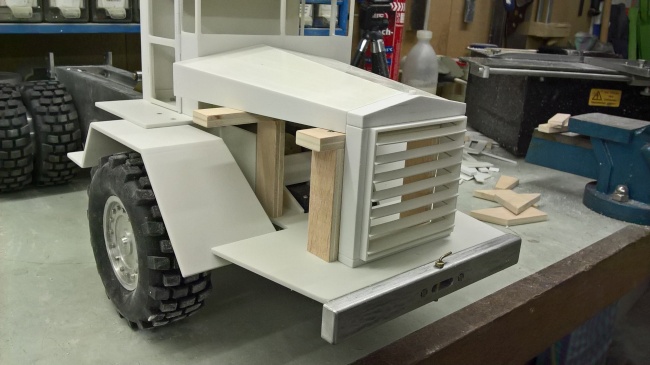

Hier entsteht die Grundplatte für Motor, Kühler, Fahrerhaus,und Tank.

Später soll alles mit wenigen Handgriffen zu demontieren sein, damit einfacher an Antrieb und Technik gearbeitet werden kann, falls es nötig ist.

6. November

Eigentlich werden die vorderen Aufbauten (Fahrerhaus, Motorhaube usw,) in Burlo von Frank gebaut.

Da aber wichtige Teile mit ins Fahrerhaus mit integriert werden müssen, hat Martin beschlossen, "seinen" Euclid

selbst aufzubauen. Das entlastet auch die Niederlassung Burlo, braucht sie jetzt "nur" vier Fahrerhäuser bauen.

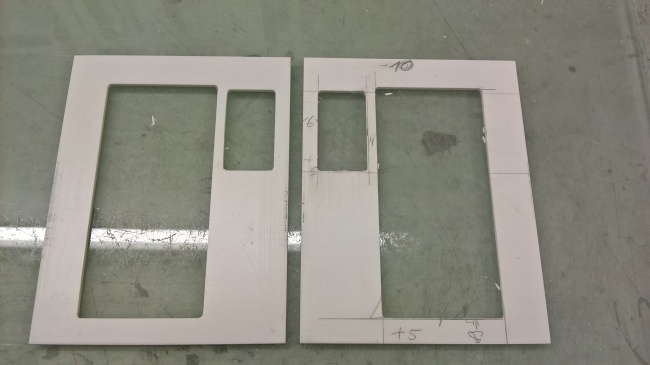

Nun wird nicht einfach drauf los gebaut, auch wir machen uns vorher Gedanken.

So hatte Frank schon einen Fahrerhaus-Prototyp "mal eben" gebaut, den Martin jetzt als Referenz

für den weiteren Bau bzw. eine Zeichnung nehmen kann. Um sie einfacher zu ändern und zu reproduzieren entsteht sie am PC.

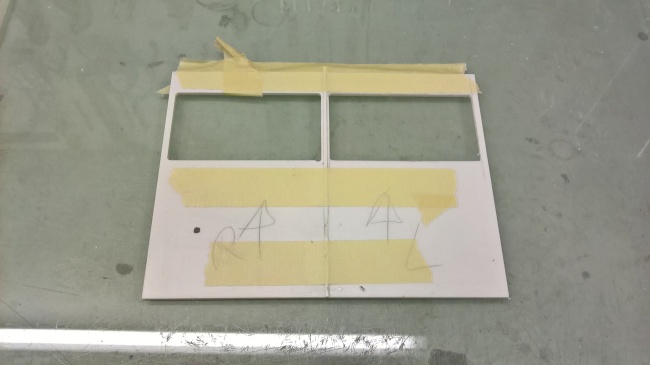

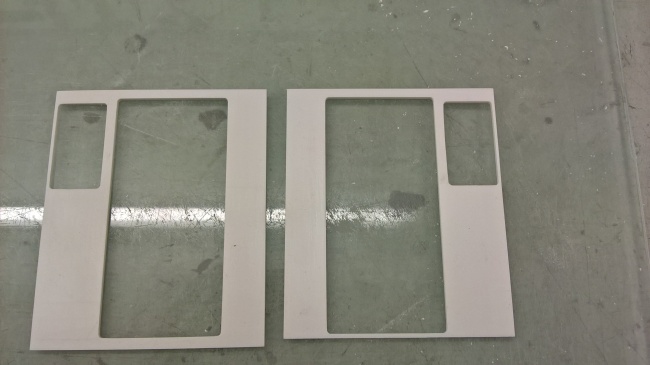

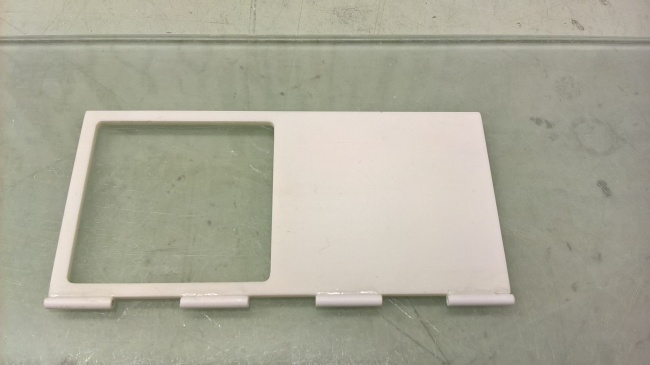

Die ersten Resultate aus recherchieren, Bilder gucken, zeichnen und letztendlich herstellen sind hier zu sehen.

Oben die Stirnwand.

Um die schmalen Stege zu realisieren, wurden die Platten erst etwas grösser gelassen und nach dem fräsen auf Maß geschnitten.

Unten die Seitenwände.

Die Grundplatte für die Hütte. Darauf wird das Fahrerhaus einfach aufgesteckt. Hier provisorisch zusammen getapet.

7. November

Die Türen werden, wie im Original, mit einfachen aber robusten Scharnieren versehen. Rohr ankleben - Fertig!

10. November

Die Seitenwände und die Rohre sind verklebt, die Türen eingehängt. Fehlen nur noch die Türgriffe.

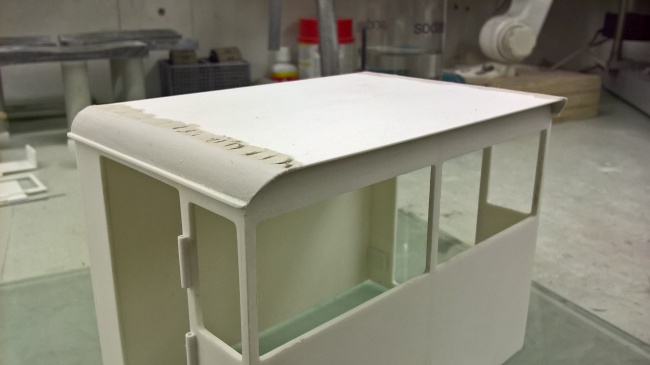

12. November

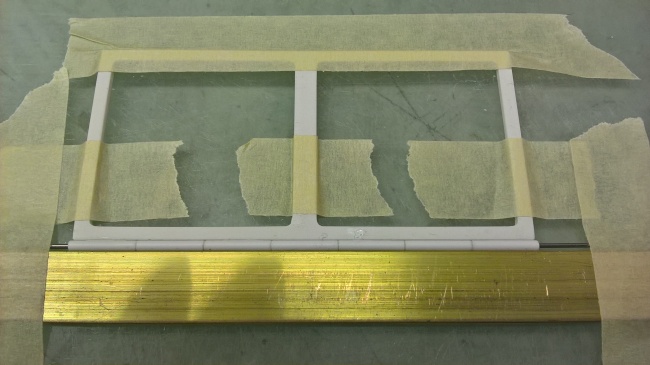

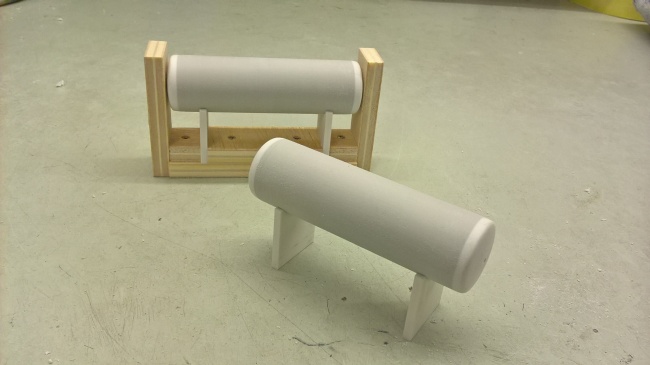

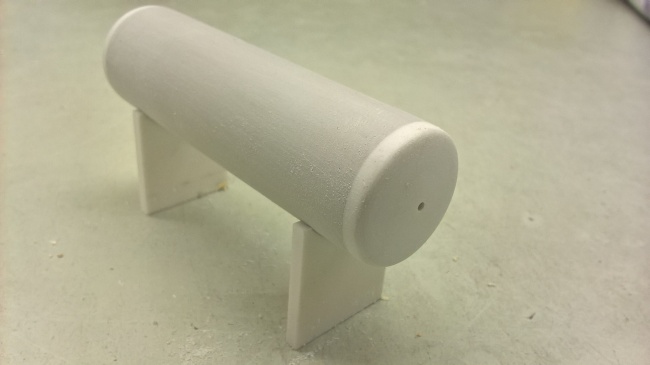

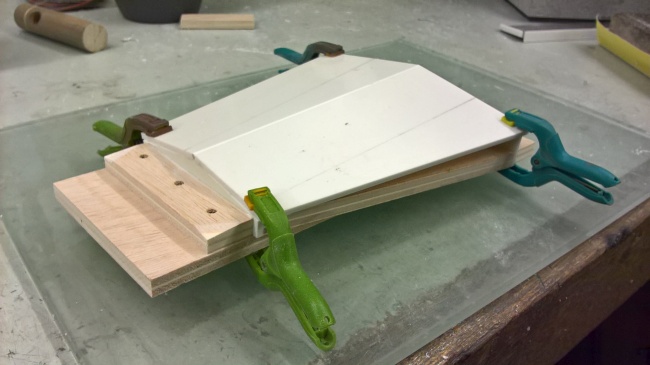

Die Hütte braucht ein Dach! Problem: Die Seiten sind abgerundet und das Dach steht nach vorne über.

Lösung: 16 mm Istallationsrohr auftrennen, vierteln und ankleben.

Da das aber nicht besonders haltbar ist, wurde das Dach innen noch aufgedoppelt.

13. November

Jetzt muss nur noch das Dach angepasst werden. Vorher sollten die Wände verschiffen sein, da das Dach seitlich und vorn übersteht.

14. - 15. November

Noch kleinere Spachtelarbeiten, die Regenrinne ist auch dran und eben noch die Tür wieder eingehängt.

So nebenbei wurde der rechte Luftkessel geklebt. Auch hier kam ein Installationsrohr zur Verwendung, diesmal mit 25 mm Durchmesser.

Dann ab in die Drehmaschine und einen fluffigen Kessel gedreht...

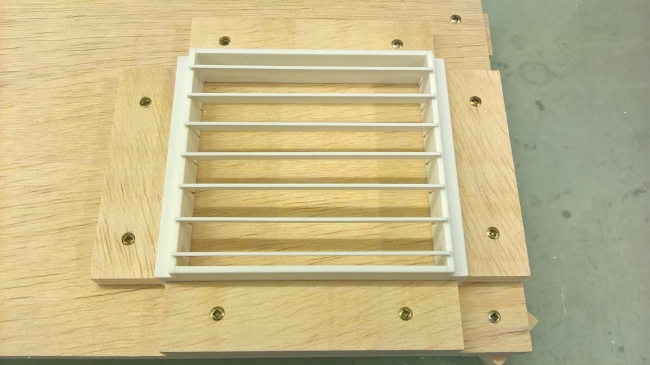

Hauptaugenmerk gilt aber der Kühlermaske. Aber eigentlich haben wir kein Bild, wie das Teil im Original aussieht.

Immer ist dieses grosse Schutzgitter davor. Bei einem Bild kann man so leicht schräg dahinter linsen...

Ob unsere Version nun der Realität entspricht oder nicht, wer weiss es...?

17. November

Die vorderen Kotflügel sind fällig. Dafür ist wieder eine Schablone von Nöten.

Nachdem der Kleber eine Nacht lang Zeit hatte auszuhärten, brauchen die Kotflügel nur noch verschliffen werden und können "ans Gerät".

Der aufmerksame Betrachter hat bestimmt schon gemerkt, das da noch etwas fehlt...

Zwischendurch werden die rechten Luftkessel weiter gebaut, bzw. verklebt. Auch hier kommt wieder eine Schablone zum Einsatz.

Jetzt fehlten nur die Spannbänder und die Befestigungslaschen. Die Löcher für die Luftleitung sind auch gebohrt.

20. November

Zwischenstand Bau von Martins Euclid. Wer hat gemerkt, was an den Kotflügeln fehlt?

...Richtig! Die Einstiegsleiter, bzw. die Trittstufen.

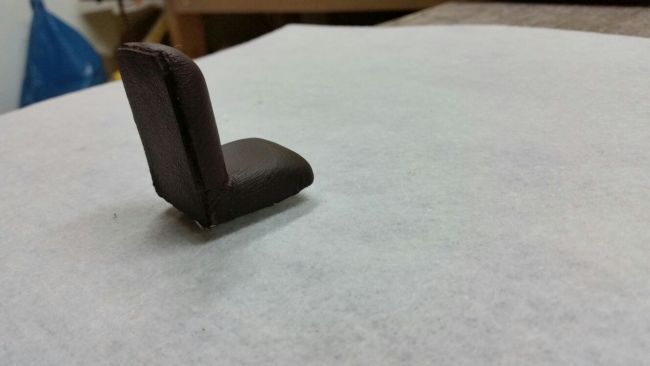

Ein anderes Highlight kommt aus Burlo. Dieses Schmuckstück hat Frank gebaut, leider wird man es später nicht auf den ersten Blick sehen.

Bezogen ist der Sitze mit echtem Leder!

24. + 26. November

Die Motorhaube entsteht. Dank der zuvor angefertigten Zeichnung ist es nicht ganz so schwierig die richtigen Winkel anzuschneiden.

Aber so ganz einfach war es dann doch nicht, hier fehlte etwas, da passte es nicht.

Links: Eine Motorhaube für die Tonne!!! Rechts: Ohne eine Schablone geht es nicht, zu viele Schrägen.

Copyright by X-treeem RC-Trucker e.V.

Links:

Am rechten Luftkessel fehlen noch die Spannbänder.

Die werden so nebenbei montiert, da der Kleber einige Zeit zum abbinden braucht.

27. November

Rechts:

Die Motorhaube ist fertig und bekommt jetzt ihre Halterungen angepasst.

28. November

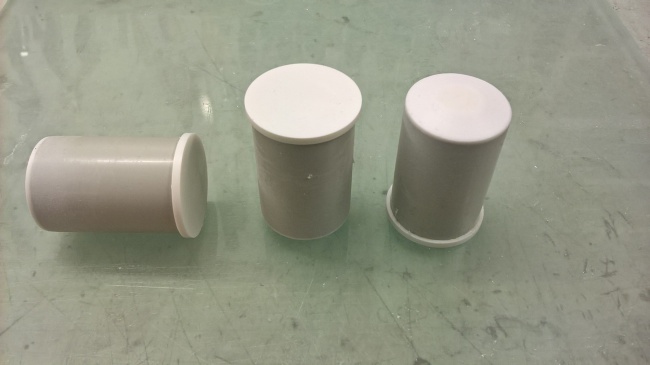

Die Luftfilter sind an der Reihe. Hier ist wieder Fleissarbeit angesagt.

Eigentlich werden nur 10 Stück gebraucht, aber manchmal rafft es das ein oder andere Teil beim bearbeiten dahin.

Rechts ist der Boden schon bearbeitet und der Deckel aufgeklebt.

29. + 30. November

Die Deckel sind abgedreht. Bei diesem dünnwandigem Kunststoffrohr ist es es etwas problematisch

beim spannen in der Drehmaschine - etwas zu fest und der Filter ist hin - zu locker und die Backen hinterlassen ihre Riefen im Material.

Rechts ist die Bohrung für das Ansaugrohr und die unteren Spannbänder zu sehen.

1. Dezember

Die Herausforderung an den Luftfiltern ist die viertelrunde Wulst halb um den Filter. 3 x 3,5 mm im Querschnitt und ca 40 mm lang

müssen um das Rohr "gewickelt", dabei genau auf der Linie geklebt werden.

Die kleinen Ringe deuten den Flansch am Ansaugrohr an. Alles "Fummelskram".

4. Dezember

Links: So sehen die Luffis ohne Rohr aus. Rechts: Fertig mit Ansaugrohr (ohne T-Stück zum Motor, weil der Motor existiert noch nicht), montiert an der Spritzwand.

7. + 8. Dezember

Um mal etwas anderes zu machen als Mulden-schleifen-kleben-schleifen-und-so-weiter, wurde eine Wekzeugkiste aus Eiche kurzerhand dazwischen geschoben. Zur Entspannung!

Links die Werkzeugkiste, rechts die Tankdeckel, die auch schnell hergestellt waren.

18. Dezember

Eine Woche lang ist nichts passiert, es ist "v. W.", da ist immer viel zu tun Arbeitstechnisch. Aber die Kiste hat einen Deckel und Tragegiffe bekommen.

Außerdem ist die 5. Mulde in Arbeit, schleifen, Verrippung kleben, schleifen, kleben...

23. Dezember

Um etwas Ordnung in die Kipper zu bekommen (mit den montierten Mulden kann man die Fahrgestelle schlecht stapeln), die eigentlich nur im Weg stehen, wurde ratzfatz ein Regal auf Rollen gebaut.

Des weiteren haben die Türen Magnetschlösser bekommen und die Tanks werden endlich weiter gebaut.

Nr. 1 (Ralf) Mit Prototyp-Fahrerhaus.

Nr. 2 (Frank) Fahrgestell ist nicht da, steht in Burlo.

Nr. 3 (Martin)

Nr. 4 (Jörn)

Nr. 5 (Manni)

27. Dezember

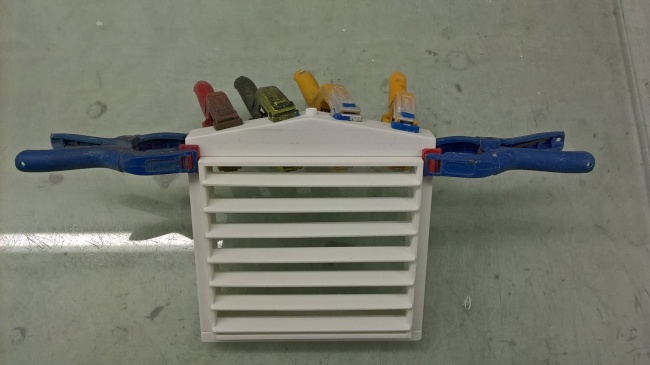

Die fünf Mulden sind soweit fertig, jetzt fehlt noch das Schutzdach und diverser Kleinkram wie Dreck-Abweiser für die Räder, Schmutzfänger etc.

Aber erstmal sind die Schutzdächer an der Reihe, also zerspanen...

28. Dezember

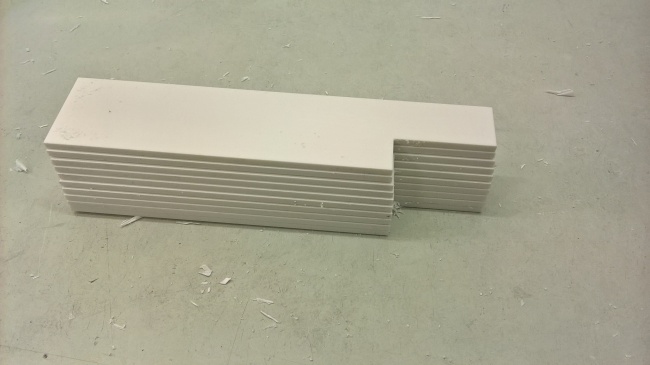

Die Teile sind fertig gefräst und geschnitten, jetzt noch Kanten schleifen und brechen, die Dächer wurden gestern schon vorbereitet und heute müssen sie noch verschliffen werden.

Links das fertig geklebte Schutzdach... ...rechts das erste Dach an der Mulde.

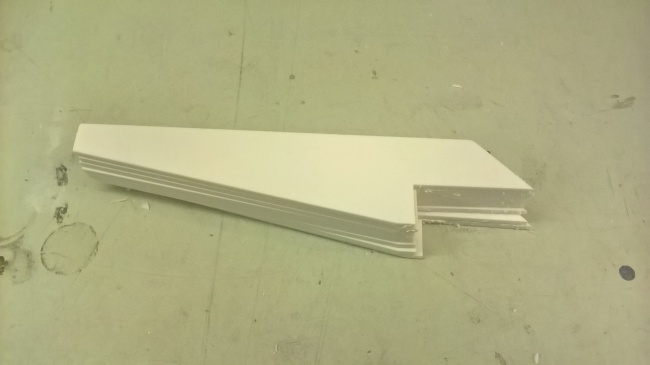

Damit sich zwischen den Zwillingsreifen keine Steine und Dreck stecken bleiben, kommen diese Teile zum Einsatz.

Links mit den provisorischen Flacheisen (nur für die Montage)... ...rechts die fertige Geschichte.

Das war das Jahr 2016! Um die Seite nicht zu lang werden zu lassen geht es hier weiter!